| もう悩みません連続コンベア式汚泥乾燥機 |

|

| 電気、蒸気併用連続ベルト式乾燥機 |

| 電気、蒸気併用トップ | 会社トップ | 乾燥機トップ | 最新乾燥機 | 木材乾くん | 汚泥乾くん |

| バイオマス利活用 | お茶殻乾くん | 旧式乾燥機 | 乾燥について | サイトマップ |

| 電気、蒸気併用開発成功 | ≫会社トップ | ≫乾燥機トップ | ≫ブログ | ≫メルマガ | ≫サイトマップ | ≫お問い合わせ |

|

|

電気、蒸気併用汚泥乾燥機 |

| 開発成功 | トップ | 特 長 | 構 造 | 背景と目的 | 乾燥について |

|

【弟2話】 (弟2号機) 特許出願済みのベルトコンベア式汚泥乾燥機。 第1号は失敗に終わった。 そして第1号は解体され次なる汚泥乾燥機へと変身がなされた。 その様子は下記の写真です。 それでは第2号はどこを改良したか。 このコンベア式乾燥機の熱源はあくまでも蒸気。 先ずはコンベアベルトへ蒸気を当てベルトを熱し、その熱で乾燥させている。 そして、追加した内容がある。 その現象を利用し、プーリーのパイプ部分に蒸気を入れなるべく圧を上げられる構造とした。 この第2号コンベア式汚泥乾燥機は前後の上下プーリー(ローラー)部分で高い温度で加熱。 実際に塗装汚泥の乾燥開始。 しかし、期待した数字。乾燥した含水率が客先要望より高い。 試行錯誤を繰り返すがやはりダメであった。 この第2号も解体することに。 既にかなりのお金をつぎ込んでいる我が社。 次なる方法を考えることに。 我が社は既に莫大な金額をつぎ込んでいる。 一旦担当者は引き上げる事に。 次こそは成功すると我が社は誰しもが信じていた。

夜遅くまで何日間も試運転。 投入口。 そして排出口。ヘッド部(前)のプーリーにも配管が追加されている。 参考までに下記は高周波加熱機の写真です。

弊社ブログ「もう悩みません。コンベア、産業機械」2006年5月13日掲載。

目次へ戻る。

|

|

実際試運転している様子。見た目は実は2号機とは何ら変わらない。 今回3号機で必ず成功させる。 それでは今回紹介の3号機と2号機ではどこが違うのか。 2号機で改良したヘッド(前)そしてテール(後)のプーリー(ローラー)での加熱はとても 今回3号機はこの原理を他の部分へ応用する事を考えた。 それは上下テールのプーリー(ローラー)が取り付いている投入部で、投入された塗装汚泥はかなりの温度で加熱される。 それではコンベアベルトを加熱させる際、蒸気を直接かけるのではなくコンベアベルトを受けている部分を加熱しその温度でベルトの温度を上げてはどうか。 そのベルトの滑り受け部はなるべく高い圧を保てるよう密閉構造とした。

塗装汚泥を投入し後は出口で待つ。 しかし、ひたすら待つ。 重量計で重さを測る。 思い通りの結果では決してなかった。 担当者のひきつった顔つきを今でも鮮明に覚えている。 では何故今回も失敗したか。

しかし、あきらめなかった。 今回の試運転時間はかなり短かった。 予想される今回の失敗の原因を書きたい。 蒸気を投入された当初はかなり温度は上がるはずだ。 私なりに書いてみた。

メインのコンベアベルト挟み込み乾燥部。進行方向向かって右側。 メインのコンベアベルト挟み込み乾燥部。こちらは進行方向向かって左側。 3号機。投入部。 そして3号機。排出部。

|

|

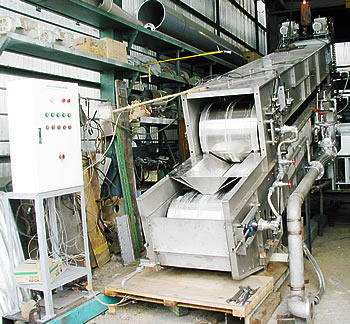

4号機の外観写真です。

では4号機で何を改良したか。 前回3号機はコンベアベルトの受け滑らせる部分を密閉構造とし、そこの温度を上げ その、コンベアベルト受け滑り部分への加熱はコンベアベルトの進行方向に向かって 4号機はそこを改良。 なるべく密閉構造とし、その部分に蒸気を入れ圧を上げ温度を上げる。 ところがだ。思わぬことが起きた。 今回4号機は蒸気圧で温度を上げるためもちろん密閉構造とした。 そしてそこへ入った蒸気の排出口ももちろん取り付けていた。 ところがだ。 蒸気を入れて排出され入るはずなので当初は判らなかったのだ。 事の重大さに気づき蒸気を焚くボイラーの運転を停止する。 つまり入った蒸気が出口から出ないため、次から次へと入ってくる蒸気の力で このベルト受けの部分はステンの厚い板の溶接と曲げの構造でかなり頑丈にできていた。 もしかしてこのまま蒸気を入れ続けたとしたら俗に言う水蒸気爆発さえ起こり得たのだ。 この原因は排出口のつまりにあったようだ。 今回4号機も誰の目から見ても失敗。 一体どうすれば良いのか。 実はこのコンベア式汚泥乾燥機に状態を痺れを切らし、エンドユーザー方がわざわざ遠方より新幹線で来られた。 4号機は試運転ができなかった訳ではない。 結果はかんばしくなかった。 我が社も行く末はどうなるのか。 幸いこのコンベア式乾燥機のみ我が社は製作していたわけではない。 しかしだ。成功しない事には我が社にはお金は一銭も入ってこない。 この発注メーカーの担当者は再びその当時の自社へ引き上げ検討する事に。 我が社はこのコンベア式汚泥乾燥機に時間を取られながらも連日夜遅くまで残業の日々。 そしてこのベルトコンベア式乾燥機。

|

|

特許出願済みベルトコンベア式汚泥乾燥機。 実に4号機。4回挑戦していずれも失敗に終わった。 これまでに一度も成功していない。 このまま年を越してしまうのだろうか。 夢にまでこの乾燥機が出てくる日々が続いた。 これは私だけではなかっただろう。 既に社運が大きくかかったコンベア式汚泥乾燥機。 このコンベア式乾燥機。 実はこの乾燥機そのものの技術的問題以前に乾燥機に携わる人そして会社に この乾燥機の製作期間中も大きな物件はいくつもあった。 しかし、このコンベア式乾燥機に関する人間そして会社にまつわる内容についてを そのため結果のみを記しておこう。 これ以上は決して今後も書けないし、又一切書くつもりはない。 但し、当時発注メーカーの担当者については書いても差し支えないであろう。 それはこの人物のお陰で成功した言っても過言ではない。 サラリーマンであるにも係わらず、そして決してかなり困難な立場に陥ったにも係わらず。 一人のサラリーマンとしてではなく、一人の技術者、開発者としてこの乾燥機に付いてきて まさかこれほど全身全霊を掛けこの汚泥乾燥機、我が社の為に力を尽くしていただくとは。 この人物のお陰である意味我が社は救われた。 この4号機をどう改造するかという議論が始まった時点で既にサラリーマンでは 一体何がそうさせたのだろう。 何度も書く。我が社は本当に助かった。 今までの文章で果たしてこの人物の偉大なる乾燥機そして我が社への功績は伝わる

外観。4号機からかなり変貌を遂げています。 5号機。投入口。 5号機。排出口。 そして実際乾燥に成功した塗装汚泥。 弊社ブログ「もう悩みません。コンベア、産業機械」2006年5月18日掲載。

目次へ戻る。

|

|

特許出願済みベルトコンベア式汚泥乾燥機。 実はこのお客様は他の方法で実際汚泥を乾燥させた過去があるらしい。 4号機の次の5号機での成功への道のりに残された時間はなかった。 しかし、実は我が九州は福岡、博多の町工場。 しかし、5号機は必ず成功させ納品しなければならない。 そのためこの5号機に力を発揮してくれる人物に頼るしかなかったという事情もあった。 コンベア式汚泥乾燥機の5号機の設計は殆どこの人物に頼った。 今にして考えてみれば、誰一人として文句、不満を言うことがなくそして助け合いながら

我が町工場の一人一人そして技術者魂に溢れた人物のお陰で成功にいたる。 塗装汚泥を投入し、そして加熱部を通る時間をひたすら待つ。 それを助っ人である技術者は箱に集め重量を測る。 やはりその顔の表情には笑顔というほころびがあった。 成功である。 その5号機でようやく成功したのが実に年は変わり既に2月の初め。 そして成功して早々に納入するべくエンドユーザーの方に来福して頂く事になる。

そしてベルトコンベア部分を通過するメインの加熱乾燥部分は上からはヒーターによる つまり、このベルトコンベア式乾燥機のメインの乾燥部分の構造を全く新しいものへと ヒーターは少々特殊なヒーターを採用している。 とうとう5号機で成功した。

|

|

特許出願済みのベルトコンベア式汚泥乾燥機。 成功した場面よりはこのブログでも書いていた。 エンドユーザーの方も遠方より新幹線で来られた。 この方に首を縦に振って頂かない事には、このコンベア式汚泥乾燥機。 遠方からわざわざ来られたのだ。 そしてついに答えがでる。 「はい。これでいきましょう。」と。 この言葉を聞く為にどれだけの時間が必要だったのだろう。 それでも何点かは対処改善が必要な部分は残っていた。 据付する現地での工事日程と合わせていよいよ出荷。 その日が今年2006年2月16日。忘れもしない日にちだ。 しかしだ。出荷したことに我が社全員ほっと胸を撫で下ろしたのだが、設置したはずの

このコンベア式乾燥機。 この上からの加熱方法。 実際やったとします。 確かに加熱乾燥させるエネルギーに蒸気を使用するということは素晴らしい事でしょう。 しかし、今回のコンベア式汚泥乾燥機は、投入した塗装汚泥が確実に目に見えて そのため乾燥のメインであるベルトコンベアの上部からの加熱は そして今現在稼動中のコンベア式乾燥機は当初の要望以上の乾燥を しかし、まさしくこの世にない乾燥機です。

|

|

特許出願済みベルトコンベア式汚泥乾燥機。 しかし、やはり現地は我が町工場とは違う。 ところがだ。実際現地で我が社の汚泥乾燥機を実際稼動させてみると色々とトラブルが しかし、何とか処理し乾燥させねばならない。 その対応については何度も我が社に連絡が入る。 しかし、その技術者一人では到底手に負えない状況になる。 その時期。我が町工場は大きな短物件をこなさねばならず一人として職人を しかしだ。現地からは何度も連絡が入る。 その職人は一旦福岡に戻ってきたのだが、もう一度現地へ旅たつ。 どれくらい頑張っただろうか。 しかし結局2月には検収は上がらなかった。 2月で検収あがらないのであれば入金が1ケ月遅れることになる。 しかし、我が社は再度銀行より助けられる。 このエンドユーザーのお客様。 とても対応が優しく大変丁寧に対応していただく。 本来であれば3月も検収は上がる状況ではなかった。 手直しの部分はあった。 しかし、お客様のご好意により無事3月には検収をあげていただくことに。 検収が上がるまでの期間は一体どれほど日時がたったであろう。 成功した5号機も現地では即座にはうまく稼動せず手直しを続ける。 この検収をどれだけ待ち望んでいただろうか。 この汚泥乾燥機の為に我が町工場が始動したのが去年2005年の8月中旬。 この検収という言葉を聞いた瞬間。 安堵感。安心感。そして安らぎを存分にいただいのだ。

4月には我が町工場の職人を何名か派遣しそしてその派遣は長きに渡った。 その後も続く。 実のところ全ての手直しが終わったのが先週の土曜日。5月20日。 製作終了後試運転を行い現地へと送る。 これによりいつの間にか我が町工場で開発しそして成功したコンベア式汚泥乾燥機は 無事お金も我が社へ入り、本当の安堵感に包まれている今現在の自分がここにいる。 この期間を何と判断するか。 それには失敗がある。 しかし、これほど現地での順調稼動に至るまで期間を要したのは、我が社の創業以来 そして、こんな事ばかり続けていると当然会社は傾くであろう。 これでようやく特許出願済みベルトコンベア式汚泥乾燥機はこの世にある製品へと 下記写真は現地での設置作業の様子です。 写真には(新) 我が社の製作コンベア式乾燥機、そして(旧) 解体されたベルトコンベアも

今回でこの特許出願済みベルトコンベア式汚泥乾燥機の連載は終了したいと思います。 それに私が書き損ねたあるいは書き忘れの部分があれば次回以降に再び しかしながら今回でこのコンベア式乾燥機の連載は第8話ではありますが ここまで続けて読まれたのならば大変感謝するとともに有難う言う言葉を

|

| Copyright(C)2006KENKI CO.,LTD. |

|

≪乾燥機トップページ ≪最新ベルトコンベア式乾燥機 ≪汚泥乾燥機「汚泥乾くん」

≪木材チップ乾燥機「木材乾くん」 |

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)