| 最新連続ベルトコンベア式乾燥機開発致しました。 |

1台の乾燥機内で加圧、攪拌、熱風乾燥を繰り返し行います。 |

|

| 成功への道 | ベルト式乾燥機 | 何でも乾くん | 木材乾くん | お茶殻乾くん | 乾燥テスト |

| 国内クレジット制度 | バイオマス利活用 | ご依頼の流れ | お問い合わせ | 電気、蒸気併用 | 乾燥について |

| 廃棄物燃料化 | 乾燥機ご提案 | マスコミ掲載 | 汚泥乾くん |

| 成功への道 | ≫会社トップページ | ≫乾燥機トップページ | ≫ブログ | ≫メルマガ | ≫サイトマップ |

|

|

開発成功秘話を綴っています。 |

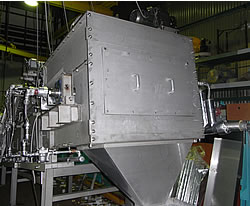

| 今回開発した連続ベルトコンベア式乾燥機は 従来にはない1台の機内で加圧・攪拌・熱風乾燥を繰り返し、 定量供給装置では破砕そして攪拌乾燥をも行う画期的な製品です。 しかし、これら実現のためには試練克服の苦労があり、 それを恥ずかしながら「開発成功秘話」と言う名称をつけ 今頁に赤裸々に書き綴っております。 ご面倒ですがお時間の許す限りお読み頂ければ幸いです。 |

2008.11.29.jpg) |

2008.11.29.jpg) |

| 「成功までの軌跡」の動画は右写真をクリック ⇒ |  |

|

開発成功秘話 目次 クリックされるとその項目に飛びます。 |

||

|

3.攪拌装置について 4.熱交換器追加 5.更なる攪拌装置の追求 7.定量供給装置開発

|

写真をクリックされると動画掲載ブログへ。 化学汚泥乾燥  石膏ボード供給装置 2008.11.29.jpg)

石膏ボード乾燥

|

|

| 最新連続ベルトコンベア式乾燥機開発について |

||

|

今製品はある特定ユーザーの注文により製作を開始した製品ではなく |

||

| 1.当初の構造 | ||

| 今連続ベルトコンベア式汚泥乾燥機は当初は汚泥のみの乾燥を目指していた。 ところが様々な改造を加え今では汚泥以外でも乾燥できるようになっている。 熱源は飽和低圧蒸気だ。余剰蒸気があれば熱源として即利用できる。 今乾燥機は平板状のスチールベルトを使用している。厚みは0.6mm。 当初は上面の加熱は全面ローラーのみの加熱で製作した。 しかし、同時に加熱ローラーによる長所を見出す結果ともなった。 しかし、処理物は全てが柔らかいものではなかった。 当初の連続ベルトコンベア乾燥機の構造は加熱されたベルトで下面より加熱。 |

||

| 2.コンベアベルトの加熱 | ||

| 今回の3号機目の乾燥機開発で当初の構想通り成功したのが コンベアベルトの加熱だ。 今汚泥乾燥機で使用しているベルトは材質SUS304に近い特殊合金だが 過去なかなか高温にはならなかった。 現在、投入飽和蒸気圧0.5Mpaでベルト温度は約130℃近く上がる。 過去80℃程度だった事からすると上出来だと言えるだろう。 ベルト温度上昇理由として下記が考えられる。 1)べルト滑り板の選定 ベルトキャリア面、搬送面の滑らせる板に今回ある非鉄金属を採用した。 この非鉄金属はベルト材質より柔らかくベルト摩耗が少ない。 その上熱伝導率が非常に良い。滑らせ板を蒸気伝熱により加熱すること によりその上を走るベルトが高温で加熱される。 1号機は耐熱樹脂板。2号機は加熱ローラーでのローラー支持方法だった。 いずれもベルト温度は予想をはるかに下回った。 2)ベルトリターン側の加熱 |

||

| 3.攪拌装置について | ||

| 当初は上側加熱ローラーそして下側高温のベルトに挟みながらの加熱 のみだったが硬い汚泥の乾燥には不向きであるのに気づく。 本来挟み込みでの乾燥はなるべく薄く広げれば熱が通りやすく乾燥が 促進されるはずだが、硬いとなかなか薄くならず又広がらない。 厚いままでは中までなかなか熱が通りにくい。 そのため熟慮した結果、解す(ほぐす)、攪拌する方法へと思いが至る。 硬いものだけでなく攪拌ができればあらゆる方向から加熱できるので |

||

| 3 | −1.エアーよる攪拌 | |

|

先ずパイプに小さな穴を開け圧縮エアーをベルト搬送中の処理物に当てた。 |

||

| 3 | −2.乾燥室内送風機による攪拌 | |

| 上記同様パイプに小さな穴を開けベルト上を運ばれる処理物に 空気を当てるのだが乾燥室内の暖められた空気を当てるよう工夫を施した。 乾燥室の空気を取り込み吐き出すための送風機を設置しその先端に パイプを取り付ける。 乾燥室内の乾燥のため暖められた空気が送風機により吸い込まれ そして勢いが強いままパイプの小さな穴を通り処理物に当てる。 攪拌と共に熱い空気を直接処理物に当てることとにより乾燥が促進されると 予想した。 実際試してみるが全く乾燥率改善せず。 後日詳細に記載するが乾燥室内の空気の排気は乾燥にとってはとても重要な |

||

| 4.熱交換器追加 | ||

|

単純に乾燥室内の空気を循環させる方法は何ら乾燥の手助けには |

||

| 4 | −1.循環式熱風発生器 | |

|

次に循環させる空気を乾燥する方法を考えた。 |

||

| 4 | −2.回転式攪拌装置 | |

| 何とか攪拌させる方法はないかと頭を捻った結果、パイプを回転させる 事に思いが至る。 現在、小さな穴の開いたパイプより高温の乾燥された勢いある空気を 処理物へは当てている。 それだけではベルト上に進行している処理物を攪拌することができない。 そのためその高温乾燥空気を排出しているパイプ自体を円形状に回転 させる装置を製作することにした。 早々装置製作後の結果は。 確かに攪拌はできた。ところがだ。 しかし、熱交換器による乾燥空気の循環は他の方法で乾燥促進に 既に開発成功している今乾燥機は一つの機器内だけでで加圧、成形、攪拌 |

||

| 5.更なる攪拌装置の追求 | ||

| 5 | −1.ネジ式攪拌装置 | |

| 次に採用したのがネジ式の攪拌装置だ。 互い違いにネジを切った棒鋼を組合わせた装置を作った。 2本のネジを左右対称に取り付けり両方のネジの隙間に処理物を挟み込み 回転させることにより解し攪拌する方法だ。 先ずはハンドルを取り付け手動式で試した。 当初はうまくいく。しかし時間経過と共に回転動作ができなくなる。 左右ネジ間で処理物をうまく挟み込み当初回転可能時は解し、攪拌できた。 しかし時間経過とともにネジ間に処理物が詰まり込みハンドルを手で回せなく なる。 つまりネジの深さが足りず処理物が詰まりたちどころに回転できなくなる 訳だ。 今装置の失敗の原因は即座に把握できた。 |

||

| 5 | −2.交差スパイラル羽根式攪拌装置 | |

| ネジ式攪拌装置の動作の状況から羽根交差スクリューコンベアへ思いが至る。 このコンベアは過去何度も製作実績がある。 付着、粘着性が高い物をスクリューコンベアで搬送する場合、羽根と軸に 運搬物が付着し、いずれ棒状になり物が運ばれなくなる。 その解決として2枚のスクリューの羽根を交差させることにより互いの 羽根と軸の隙間に付着した処理物を掻き取りながらスパイラル回転され スムーズに物が搬送ができる。 ネジ式攪拌装置はネジの山谷を互いに交差させ回転させるのだが そこで交差スパイラル羽根式の攪拌装置を製作した。 先ずは乾燥機本体へ取り付ける前に試作にて手動動作を行った。 ベルト搬送方向向かって真横に取り付け手動ハンドルで2本の軸を その原因は交差羽根の取り付け方と見受けられた。

何ら問題なく交差スパイラル羽根式攪拌装置はベルト搬送中に処理物を この成功により長い間頭を悩ませていた攪拌機能という大きな課題は |

||

| 6.次なる乾燥方式の追加 | ||

| 攪拌機構の成功によりローラの加圧乾燥以外に攪拌乾燥が可能となった。 しかし、それで終わりとはしなかった。 さらに次なる乾燥促進手段の機構追加に頭を捻る。 それは、攪拌装置開発時に製作した熱交換器利用による循環式熱風発生 |

||

| 6 | −1.二重熱風乾燥装置 | |

| 加圧、成形に攪拌乾燥を加え次には熱風乾燥機構を追加することにする。 攪拌で処理物を解した後、処理物へ万遍なく熱風を当てることにより より乾燥率が上がると想定した。 攪拌装置開発時に製作した循環式熱風発生器の熱風をそのままベルト上の 処理物に当てるだけではなくその熱風にもうひと工夫加えた。 ベルト上に蒸気配管を巡らしそれに循環空気を通した。 この二重の熱風乾燥機構追加により今連続ベルトコンベア式乾燥機の乾燥方法は これらの方法を1台の乾燥機内で同時に繰り返し行っている。 |

||

| 7.定量供給装置開発 | ||

|

乾燥機本体の開発は目途を付けた。しかし、乾燥機本体への投入方法については |

||

| 7 | −1.汚泥向け供給装置 | |

| 何度も書くが乾燥処理物が汚泥又汚泥以外でも乾燥機への投入の際必ず 必要な第一要素は定量供給だ。 乾燥機への汚泥投入の際乾燥機本体投入部で最も多いトラブルが詰まりで、 特に付着性がある汚泥は投入口で滞留しやすくベルトで運ばれない現象が 起こる。 又、一時に大量の汚泥が投入されると投入口で塊状になりそのままベルト上を 進まない場合もある。 そこで今回考えたのが攪拌装置で採用した羽根交差スクリューコンベアだ。 結果は。 つまり今汚泥向け羽根交差スクリューコンベア供給装置は |

||

| 7 | −2.石膏ボード向け供給装置 | |

| 濡れた石膏ボード乾燥成功までもかなり時間を費やした。 石膏ボードが板状のままでは乾燥機へ投入するのもままならない。 乾燥機へ投入できたとしても、ボードが厚い、ボードに貼られた紙が 乾燥機内で詰まる等の現象が起き殆ど乾燥機本来の機能を果たさない。 そのため、先ずは乾燥機投入以前での濡れた石膏ボードどういった状態で あれば乾燥機本体へ上手く投入できるかを検討した。 その答えとしては 先ずは既に製作完了した汚泥向け供給装置で試す。 結果は。 試行錯誤を繰り返す。スパイラル羽根1枚1枚に対して加工を施す。 ようやく濡れた石膏ホードを細かく粉砕、破砕そしてボードと紙を 今石膏ボード向け供給装置は

|

||

| Copyright(C)2008KENKI CO.,LTD. |

|

≪最新汚泥木材乾燥機「何でも乾くん」 ≪木材乾燥機「木材乾くん」 ≪汚泥乾燥機「汚泥乾くん」

≪茶殻乾燥機「お茶殻乾くん」

|

| ≪会社トップページ ≪乾燥機トップページ ≪乾燥について ≪ブログ ≪メルマガ ≪サイトマップ |

.jpg)

.jpg)